Auf den Geschmack gekommen? Dann sichern Sie sich unser E-Book „Für höchsten Genuss: Automatisierung in der Lebensmittel- und Getränkeindustrie“ mit spannenden Praxisbeispielen.

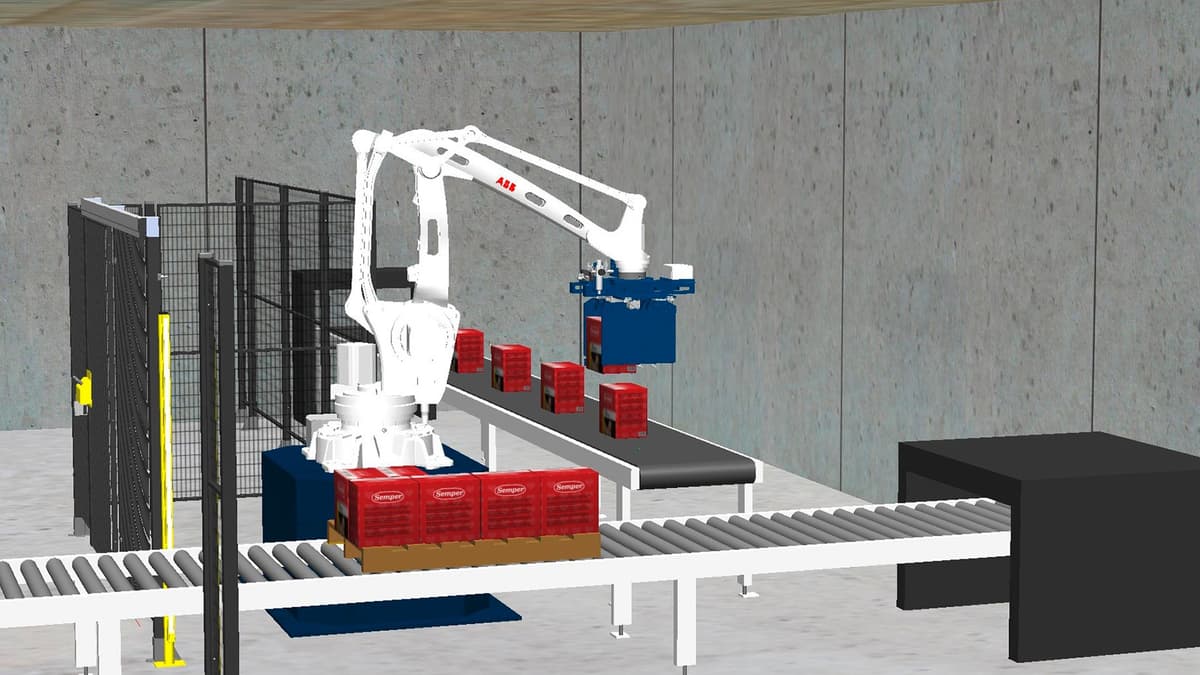

Der Frischegarant: Roboter in der Lebensmittelindustrie

Dieses Feature steht nur eingeloggten Nutzern zur Verfügung.

Dieses Feature steht nur eingeloggten Nutzern zur Verfügung.

Intro

Die robotergestützte Automatisierung bietet eine lange Reihe von Vorteilen. In der Lebensmittel- und Getränkeindustrie kann sie darüber hinaus aber noch einen entscheidenden Faktor optimieren: die Haltbarkeit der Produkte.

„Was kostet‘s – was bringt‘s?“ – das ist die simple Frage, die sich Unternehmerinnen und Unternehmer vor jeder Investition erst einmal stellen. Die Antwort ist dann aber nicht mehr ganz so einfach. Denn um den „Return on Investment“ bei Automatisierungsvorhaben zu berechnen, sind eine Vielzahl von Faktoren zu bedenken.