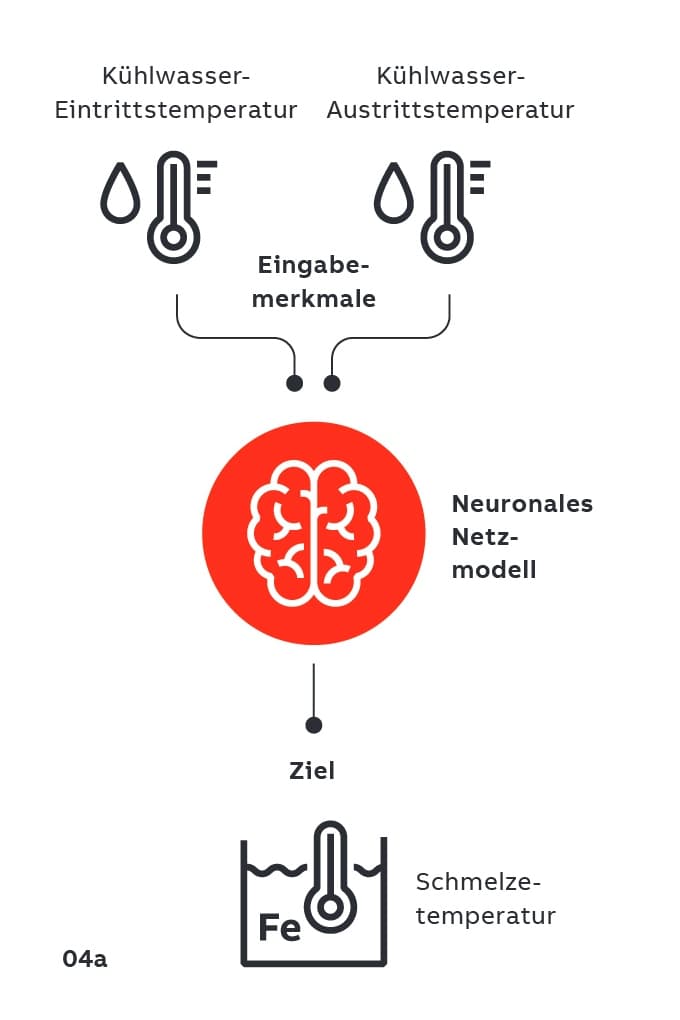

Erfahre mehr über die ABB-Technologie zur KI-basierten Temperaturmessung im Lichtbogenofen

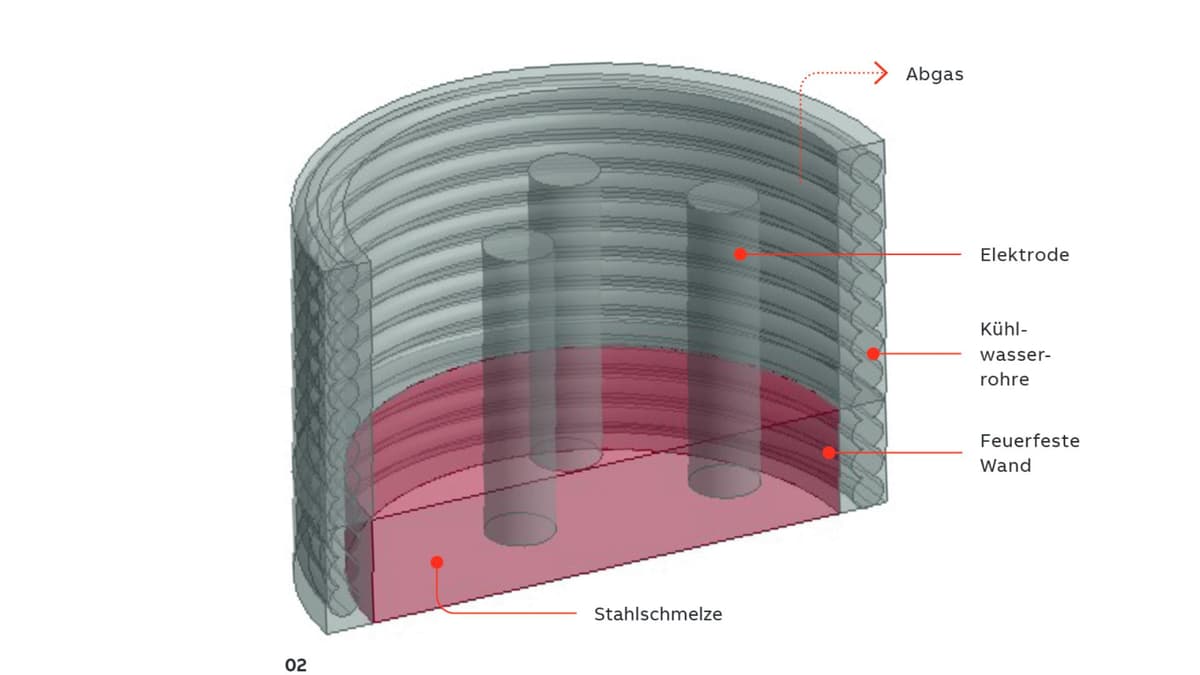

Stahlschmelze im Elektro-Lichtbogenofen: Dank ABB-KI noch effizienter!

Dieses Feature steht nur eingeloggten Nutzern zur Verfügung.

Dieses Feature steht nur eingeloggten Nutzern zur Verfügung.

Intro

Stahlherstellung gehört zu den Industriezweigen mit enorm hohen Treibhausgasemissionen. Pro Tonne produziertem Stahl entstehen etwa 1,85 Tonnen CO₂ – insgesamt verursacht die Stahlindustrie damit rund acht Prozent der weltweiten CO₂-Emissionen. In Zeiten des Klimawandels muss auch in der Stahlherstellung umgedacht werden. Insbesondere mit Hinblick auf die immer steigenden Kosten durch die CO₂-Bepreisung, besteht auch seitens vieler Investoren ein wachsendes Interesse an einer nachhaltigeren Stahlproduktion.