Erfahren Sie mehr über die Dekarbonisierung und die Steigerung der Energieeffizienz in unserem White Paper für die Eisen & Stahlindustrie.

Grüner Stahl Herstellung: Energieeffizienz ist ein entscheidender Faktor

Dieses Feature steht nur eingeloggten Nutzern zur Verfügung.

Dieses Feature steht nur eingeloggten Nutzern zur Verfügung.

Intro

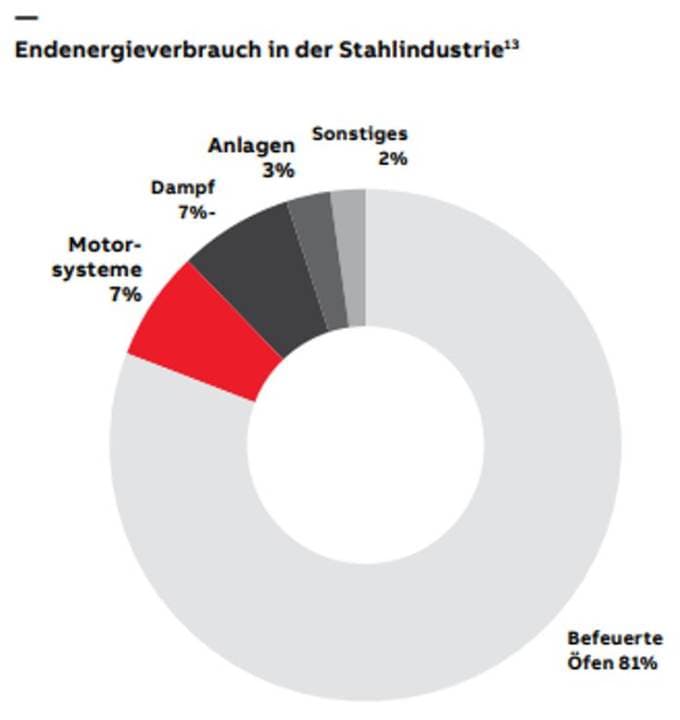

Jährlich verursacht die Eisen- und Stahlbranche Emissionen von 2,3 Gigatonnen CO2, was 7 Prozent der globalen Kohlenstoffausstöße entspricht. Laut Prognosen der Internationalen Energieagentur (IEA) ist es notwendig, diese Ausstöße bis zum Jahr 2050 um die Hälfte zu reduzieren, um die weltweiten Klima- und Energiestandards zu erreichen. Das erfordert aber nicht nur technologische Innovationen, sondern auch eine tiefgreifende kulturelle und strategische Neuausrichtung der